Les conducteurs électriques sont utilisés pour transmettre des signaux dans les avions depuis l’aube du vol et des premiers systèmes de propulsion. À mesure que le transport aérien évolue, les exigences relatives aux faisceaux de câbles et aux connecteurs utilisés dans ces systèmes évoluent également.

Avec les progrès rapides dans les domaines de l'automobile, de l'aérospatiale, des équipements médicaux, des équipements industriels et d'autres domaines, les exigences en matière de systèmes électriques sont de plus en plus élevées. Le nombre croissant de composants et de fonctions électriques intégrés dans les appareils modernes a entraîné une augmentation significative du nombre et du type de fils et de câbles dans les faisceaux de câbles. Ce câblage complexe nécessite des connecteurs, des bornes, des fils, des fibres optiques et d'autres technologies nécessitant des outils de précision.

chronologie

Dans les années 40, tous les terminaux étaient soudés

1953 AMP introduit les cosses à sertir

1957 Les frères Cannon expérimentent des bornes usinées avec des barillets à sertir

1960 Buchanan présente une pince à sertir à 4 crans avec cliquet (Réf. MS3191)

1961 Boeing adopte la norme ML-C-26500 du programme Minuteman

1963 MS3191-1 est lancé comme première norme d'outil de sertissage

En 1965, Daniels Manufacturing a présenté le MS3191-4.

1969 MIL-T-22520 publié et daté, remplaçant toutes les spécifications précédentes

1974 Remplacé par MlL-C-22520, ajout d'une table à barres obliques

1996 Changé en MIL-DTL-22520

2016 au présent Modifications SAE AS22520 terminées

Le sertissage : hier et aujourd’hui

Les premiers connecteurs multibroches étaient terminés par des conducteurs soudés à des bornes non amovibles. Cependant, les applications à haute température et la nécessité d'un service sur site simple et fiable ont conduit à l'introduction de connecteurs avec bornes amovibles. Ils sont sertis sur les conducteurs plutôt que soudés.

Les premiers outils de sertissage standards pour sertir ces nouvelles bornes ont été introduits au début des années soixante. MS3191-1 est un dessin militaire qui définit l'outil et ses accessoires.

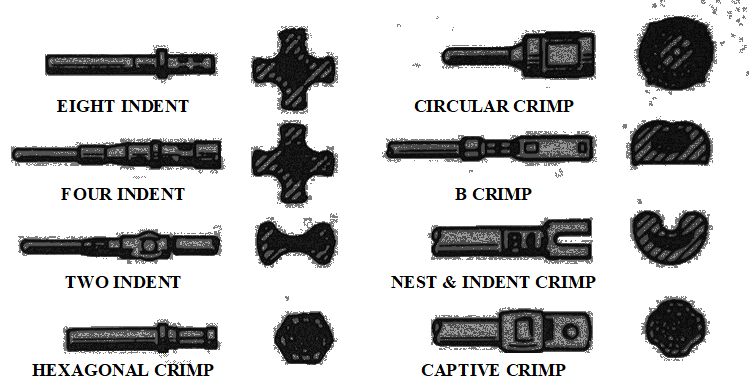

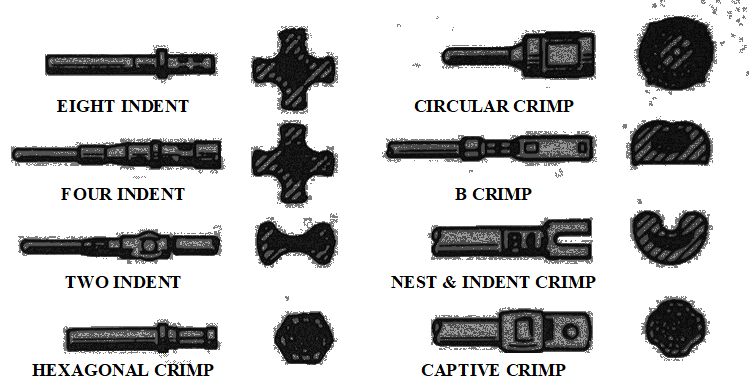

Le MS3191-1 est doté d'un modèle de sertissage à quatre indentations et d'un positionneur d'arrêt positif qui contrôle la course du pénétrateur (profondeur de sertissage).

La conception du MS3191-1 est un compromis entre simplicité opérationnelle et performances de sertissage, car la profondeur de sertissage d'une borne donnée ne peut pas être ajustée pour s'adapter aux différents diamètres des conducteurs à sertir. Cependant, il s'adapte aux connecteurs à sertir de cette époque. Une conception d'outil améliorée avec une profondeur de sertissage réglable indépendamment a rapidement été introduite sous le nom de MS3191-4.

Le MS3191-4 dispose de réglages internes totalement indépendants du positionneur, permettant la sélection de sept profondeurs de sertissage indépendantes, permettant un sertissage optimal des conducteurs allant de AWG 12 à 26, quelle que soit la taille du corps du contact. Le MS3191-4 introduit également l'utilisation d'un pénétrateur à double extrémité pour produire huit modèles de sertissage d'indentation qui atteignent systématiquement des valeurs de rupture en traction et des propriétés mécaniques supérieures.

Le MS3191-4 introduit le concept d'une tête de tourelle contenant trois positionneurs qui peuvent être utilisés sans qu'il soit nécessaire de séparer l'un des positionneurs de l'outil de sertissage de base.

En 1969, des spécifications militaires pour deux outils de sertissage ont été élaborées pour remplacer les dessins militaires existants. Il s'agit des MIL-T-22520C (Marine) et MIL-T-83724 (U.S. Air Force), qui définissent des outils de sertissage de taille standard similaires au MS3191-4, mais avec une plage de profondeur de sertissage étendue à huit étapes. Ces spécifications définissent également un outil de micro-sertissage pour sertir des conducteurs aussi petits que AWG 32. Les deux documents ont été fusionnés dans MIL-C-22520D en 1971. Toutes les normes militaires précédentes pour les outils de sertissage, y compris MS3191, ont ensuite été annulées. Cette liste comprend les spécifications des outils de sertissage à encoches, des outils de sertissage de cosses de bornes, des outils pneumatiques, des outils de sertissage de câbles coaxiaux et d'autres outils de sertissage spécialisés.

MIL-DTL-22520 établit une spécification unique qui définit les exigences de performances pour tous les outils de sertissage utilisés sur les connecteurs électriques aux normes militaires. Cela élimine le gaspillage et la confusion causés par l'application superposée de nombreux outils de sertissage « standard » différents en raison de nombreux dessins militaires sans rapport.

Notion de sertissage

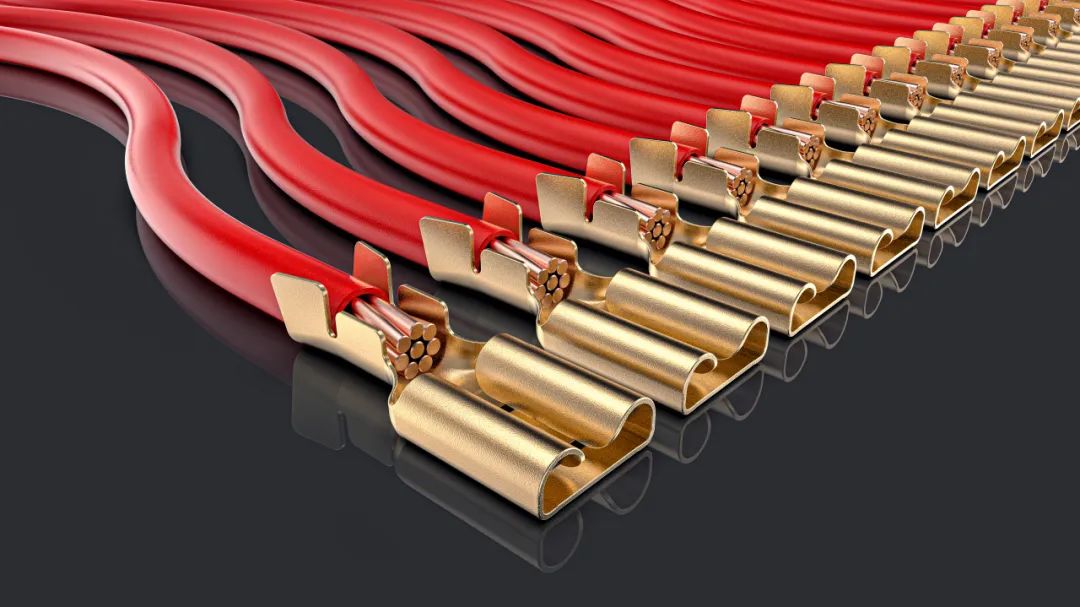

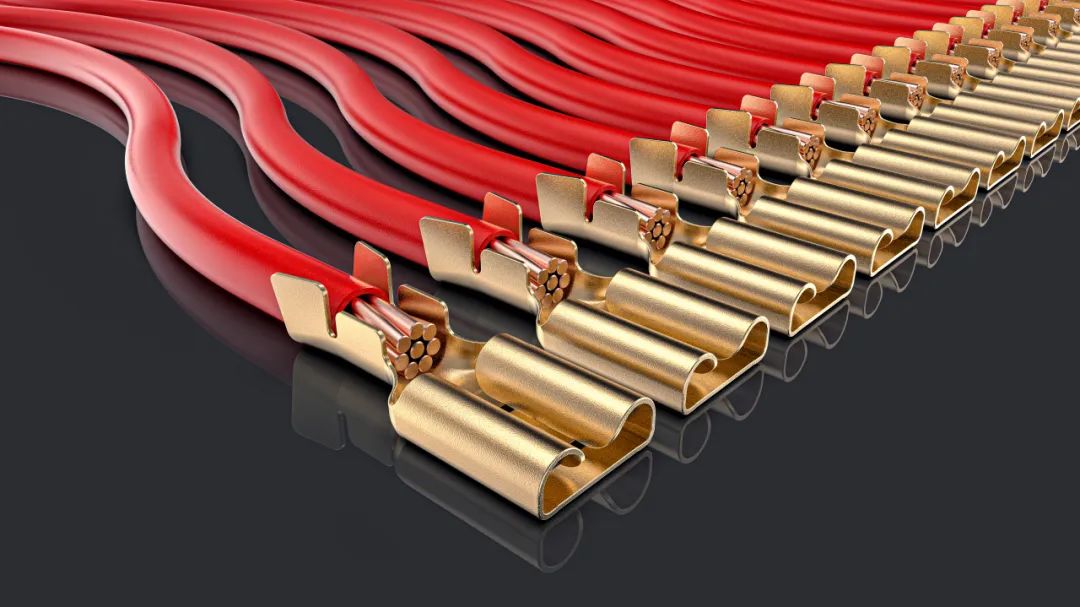

En tant que méthode de connexion électrique, le sertissage est largement utilisé dans les industries électronique et électrique. Il combine étroitement le corps métallique avec le conducteur par pression, garantissant que la borne ou l'extrémité du contact peut être fermement connectée au conducteur électrique.

Pour obtenir un sertissage satisfaisant, la sélection et la combinaison des conducteurs, des barillets de sertissage et des outils sont essentielles. Les conducteurs doivent avoir une bonne conductivité électrique et une bonne résistance mécanique pour résister au courant électrique et aux contraintes mécaniques pendant le fonctionnement. Le cylindre de sertissage doit avoir une élasticité et une plasticité suffisantes pour pouvoir être étroitement combiné avec le conducteur sous pression pour former une connexion solide.

Lorsque des outils correctement adaptés sont utilisés, les joints créés ont de bonnes propriétés électriques et mécaniques. L'outil répondra à ces exigences de manière cohérente et fiable, garantissant la répétabilité avec les outils de contrôle du cycle qualité.

La résistance d'un connecteur à sertir correctement conçu et contrôlé doit être égale ou inférieure à celle d'un fil de section égale. Les spécifications spécifient les exigences en matière de chute de tension en millivolts à des courants spécifiés.

La résistance mécanique d'un joint à sertir et sa force d'arrachement (résistance à la traction) varient en fonction de la déformation appliquée (c'est-à-dire que la matrice de sertissage de l'outil détermine la configuration du sertissage et la déformation). Par conséquent, en façonnant correctement la déformation, des forces d’arrachement élevées peuvent être obtenues. La matrice de l'outil détermine la configuration complète du sertissage, qui est souvent un élément de la conception du contact et/ou du connecteur.

Certaines considérations de conception incluent :

a) le type de contact, sa taille, sa forme, son matériau et sa fonction,

b) le type et la taille des fils à accueillir,

c) Le type d'outil qui doit être configuré.

Réseau IPv6 pris en charge

Réseau IPv6 pris en charge