De nombreux facteurs doivent être pris en compte lors du choix d’une méthode d’assemblage de métaux, notamment les caractéristiques tangibles et intangibles. En fonction de l'application, les investissements varieront en fonction de la conception des connexions, des matériaux de soudage, de la géométrie, de la taille et des dimensions, de l'impact environnemental et de l'intégrité mécanique et électrique requise pour un produit donné. Il est impossible de couvrir toutes les méthodes de connexion dans un seul article, nous allons donc nous concentrer sur l'industrie des faisceaux de câbles automobiles pour clarifier les différences entre le sertissage, le brasage, le soudage par ultrasons, le soudage au laser et le soudage par résistance.

Dans certains cas, le soudage par ultrasons peut sembler être la seule solution, voire même ne pas être réalisable du tout. Cependant, quel que soit le nombre de variables prises en compte lors du choix d’une méthode d’assemblage, le soudage par ultrasons semble offrir de meilleurs rendements à long terme que tous les autres procédés viables.

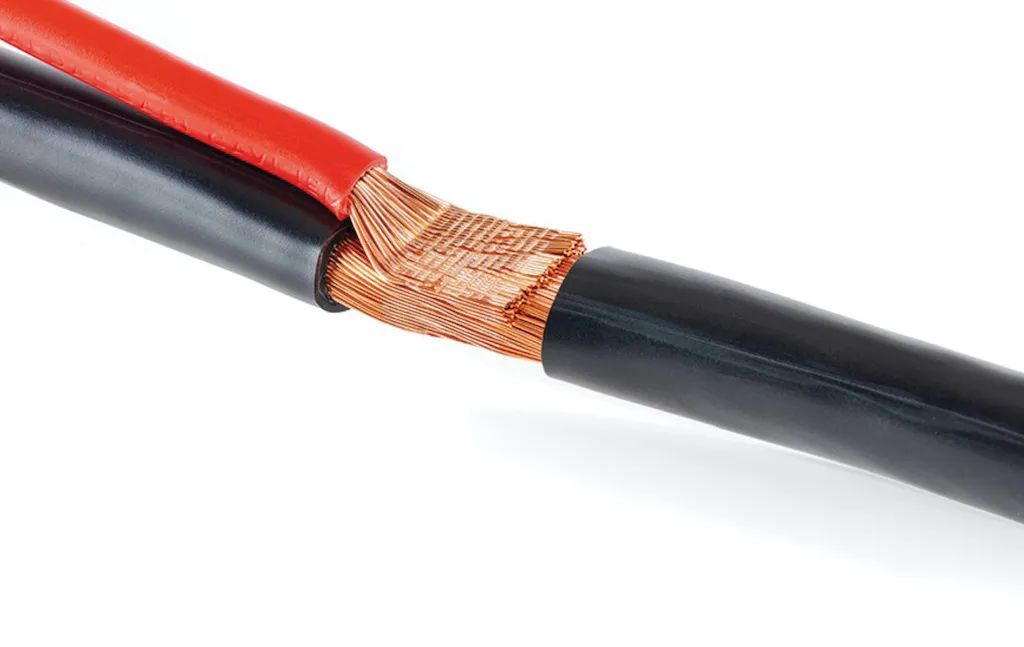

L'investissement initial dans l'équipement de soudage par ultrasons des métaux est plus élevé que celui des autres procédés de soudage tels que le soudage par résistance, le sertissage et l'assemblage mécanique, mais inférieur à celui de l'équipement de soudage laser. Alors pourquoi cette technologie domine-t-elle la fabrication de faisceaux de câbles et devient-elle une nécessité pour les batteries de véhicules électriques et hybrides et les systèmes de distribution d’énergie ? Le soudage par ultrasons des métaux non ferreux est une technologie éprouvée depuis des décennies. Cependant, le soudage des métaux par ultrasons domine l'industrie automobile depuis le début des années 1980, les fabricants de faisceaux de câbles automobiles étant les plus grands utilisateurs de cette technologie (Figure 1). En raison de son efficacité et de sa qualité inégalée, le soudage par ultrasons a remplacé le sertissage mécanique et le soudage par résistance dans toutes les marques automobiles presque dès son apparition. L'utilisation du soudage par ultrasons dans les faisceaux de câbles automobiles a connu une croissance encore plus rapide au cours de la dernière décennie en raison de l'augmentation du nombre de véhicules électriques (VE).

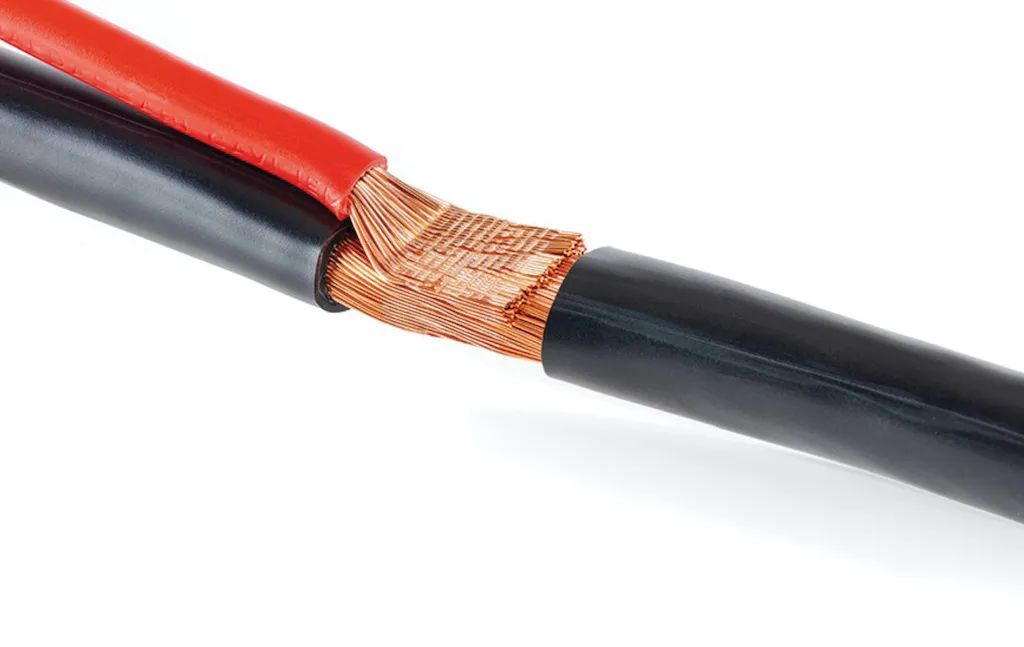

Un faisceau de câbles de véhicule moyen contient 180 joints soudés par ultrasons, et ce nombre augmente avec les années modèles. Les équipementiers ajoutent davantage de fonctionnalités électroniques aux voitures, ce qui nécessite davantage de connecteurs. Ensemble, les connecteurs et les bornes de câbles forment un faisceau de câbles long, complexe et robuste qui contrôle l'ensemble du système électrique dans tout le véhicule. En raison de l'intensité de main-d'œuvre inhérente au traitement des fils, l'épissage des fils a été un objectif principal de la fabrication des faisceaux de câbles. Cependant, l'industrie des faisceaux de câbles utilise toujours le sertissage ou le soudage par résistance pour des applications telles que le sertissage de petits fils ou l'épissage de fils d'étain. D’une manière générale, le soudage par ultrasons n’est pas réalisable pour les pièces étamées ou les matériaux durs comme l’acier. C’est là que les options de soudage par résistance ou de soudage laser deviennent viables. Cependant, lorsqu’il s’agit de l’aluminium, qui est très populaire de nos jours, et lorsqu’il s’agit de souder l’aluminium à un autre métal non ferreux, le soudage par ultrasons est le choix ultime. Grâce à ses propriétés de soudage par fusion à froid, l’aluminium peut être soudé en toute sécurité sans fondre ni être affecté de manière significative par la chaleur. Les avantages du soudage par ultrasons s'appliquent aux matériaux thermiquement conducteurs tels que l'aluminium, le cuivre et le magnésium, qui peuvent être difficiles à souder avec des soudeuses à résistance et des lasers. Les ultrasons sont également très utiles pour assembler des matériaux fins et épais.

Les ultrasons constituent souvent le meilleur procédé de soudage lorsqu’il est nécessaire de minimiser les interférences thermiques avec les propriétés des matériaux.

L'épissure de fils est un excellent exemple pour évaluer certains des processus d'assemblage utilisés dans la fabrication actuelle de faisceaux de câbles. Les fabricants utilisent le procédé de sertissage depuis des années avant que le soudage ne devienne une option viable. Certains constructeurs OEM utilisent simplement des pinces pour sertir le fil dans le connecteur. Certains sont également plongés dans un bain de soudure pour garantir l’intégrité électrique. Les inconvénients sont la nécessité d'ajouter du matériel (de nombreux clips de tailles différentes), l'espace requis pour une presse dédiée, les compétences de soudure requises et l'effet sur le faisceau de câbles en raison des contraintes mécaniques et de la chaleur générées par les clips et la soudure.

Par conséquent, en commençant par le soudage par résistance puis par le soudage par ultrasons, le soudage des fils est devenu très nécessaire. La nature fondue à froid du soudage des métaux par ultrasons, sa capacité à éliminer l'oxydation avant le soudage, l'assemblage de métaux différents, sa consommation d'énergie extrêmement faible et la possibilité d'utiliser une seule machine et les mêmes outils universels pour souder une variété de tailles de joints en sont les raisons. pourquoi les joints de fils métalliques à ultrasons deviennent un facteur convaincant dans l'exécution mondialement acceptée. Il a fallu plusieurs années aux fabricants de faisceaux de câbles pour se familiariser avec le processus et adopter la technologie. Certains passent du sertissage au soudage par ultrasons, et certains utilisent le soudage par résistance avant de passer au soudage par ultrasons. L'équipement de soudage par ultrasons présente des avantages par rapport aux autres méthodes d'assemblage qui existent encore aujourd'hui.

Les coûts d'exploitation/maintenance de chaque joint doivent être vérifiés simultanément, mais la qualité est la priorité absolue. Voici quelques facteurs à prendre en compte lors du choix d’une méthode de connexion :

·Investissement initial et quantité

·Taux de sortie

·Consommables

·Consommation d'énergie - le soudage par ultrasons nécessite 5 % de soudage par résistance

·Infrastructures supplémentaires telles que refroidissement par eau, ventilation et installation électrique supplémentaire

·L'espace au sol requis pour l'équipement

·Changements au fil du temps

· Temps d'installation pour chaque application

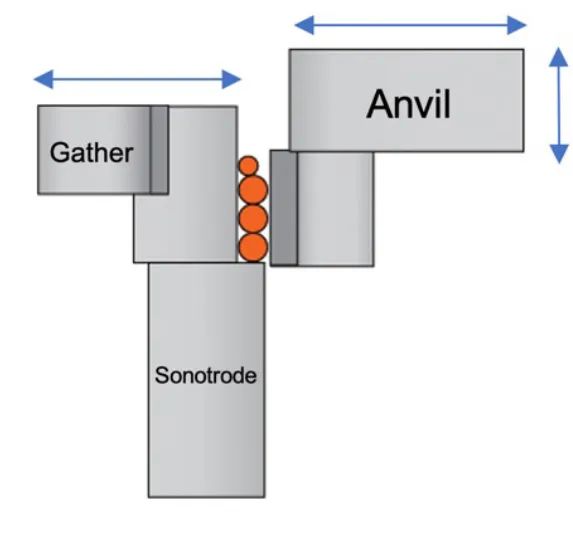

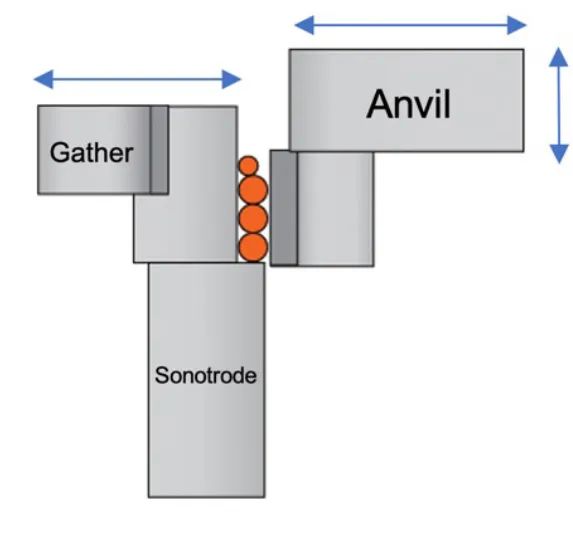

·Durée de vie du moule et son impact sur la qualité (Figure 2)

Avantages du soudage des métaux par ultrasons

·Le processus à basse température n'affecte pas les propriétés du matériau

· Agent de liaison métallurgique pur adapté à une variété de matériaux métalliques non ferreux

·Capacité à souder des matériaux différents

·Pas de matériaux consommables tels que des clips de connecteur ou de la soudure

·Technologie respectueuse de l'environnement

·Qualité de soudage constante, performances mécaniques et électriques

· Temps de cycle rapides

·Interface homme-machine conviviale

· Pas de fumée ni de produits chimiques tels que le plomb pour garantir la sécurité de l'opérateur

·processus

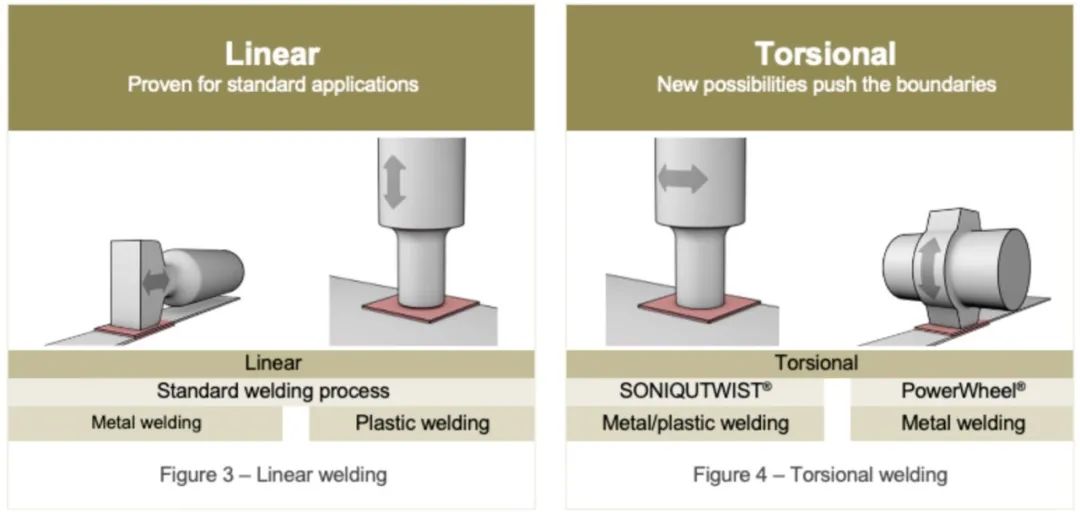

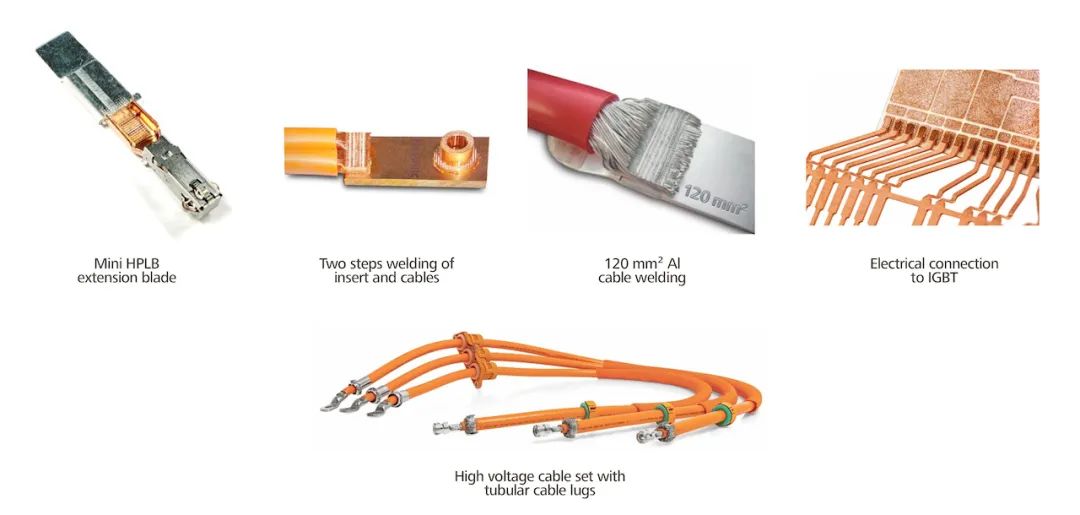

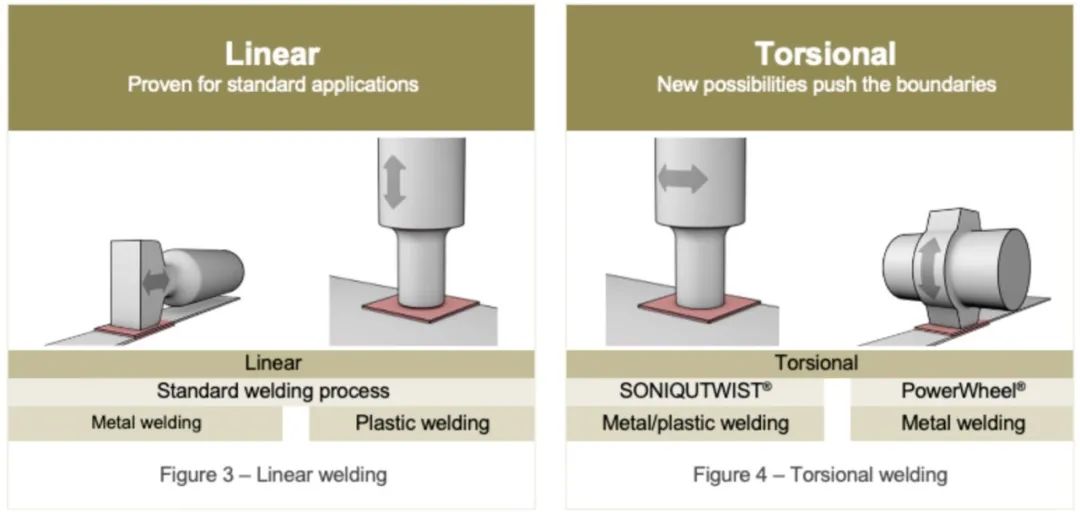

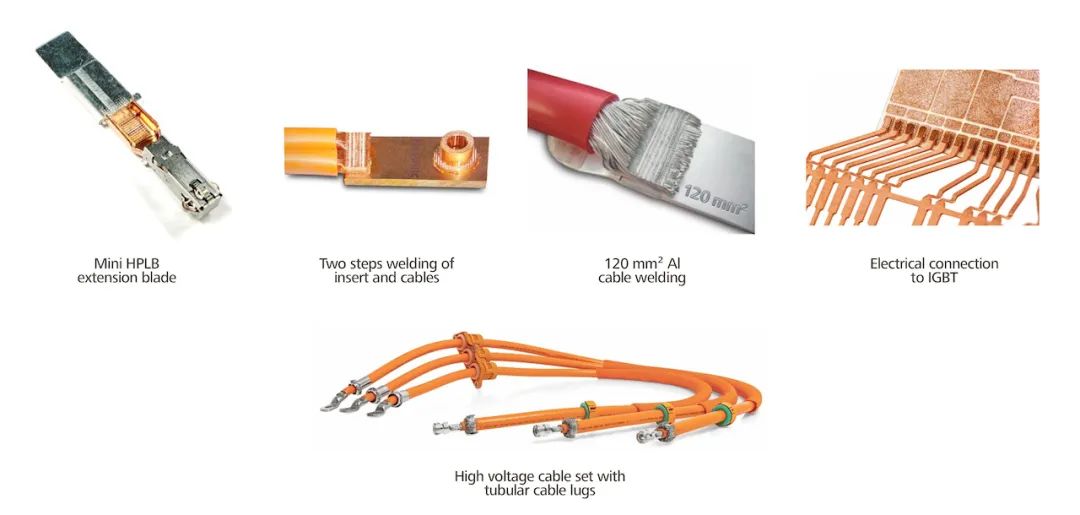

Il existe deux types de méthodes de soudage par ultrasons : le métal et le plastique. Le brasage linéaire est la technique la plus couramment utilisée par les fabricants d'équipements et constitue la norme pour l'épissage des fils (Figure 3). La technologie du soudage par torsion peut être utilisée pour les applications les plus courantes du soudage linéaire. Cependant, en raison de ses caractéristiques uniques, il présente certains avantages en termes de géométrie appliquée et de processus doux, conduisant à des applications plus larges sur le marché. En fait, cette technologie s’avère parfois être la seule solution pour les fabricants de batteries de véhicules électriques et le soudage de câbles haute tension (Figure 4). D'autres exemples où le soudage par ultrasons par torsion s'est avéré être une méthode supérieure incluent les barres omnibus, les bornes 3D et les transistors bipolaires à grille intégrée (IGBT).

Technologie de soudage par ultrasons

Exemples d'applications actuelles de soudage par ultrasons sur les véhicules électriques

principe de fonctionnement:

Le fil est empilé entre l'outil vibrant/oscillant (générateur d'ultrasons) et l'enclume. Ils sont confinés dans un espace prédéterminé avant qu'une force statique ne soit appliquée via l'enclume. Au fur et à mesure que les oscillations se produisent, la surface métallique se réchauffe et se plastifie, et les brins se lient en se mélangeant les uns aux autres au niveau moléculaire (Figure 6). Le résultat est une soudure continue avec une structure à grain fin, similaire à celle des métaux écrouis. L'ensemble du processus est très rapide, le soudage étant généralement réalisé en moins d'une seconde.

Les soudeuses à fusion les plus couramment utilisées aujourd’hui fonctionnent par vibration mécanique à une fréquence de 20 KHz. Les vibrations sous la force dissipent tous les contaminants et déclenchent le soudage par friction à froid jusqu'à ce que la soudure soit terminée. En raison du frottement à l'interface de soudage, l'échauffement du matériau de soudage est inférieur à 30 %. Il n’y a donc pas de durcissement du fil qui rendrait les brins cassants dans la zone de transition de soudure. C’est l’un des nombreux avantages par rapport au soudage par résistance, qui fait souvent fondre le matériau pour former une pépite.

Réseau IPv6 pris en charge

Réseau IPv6 pris en charge